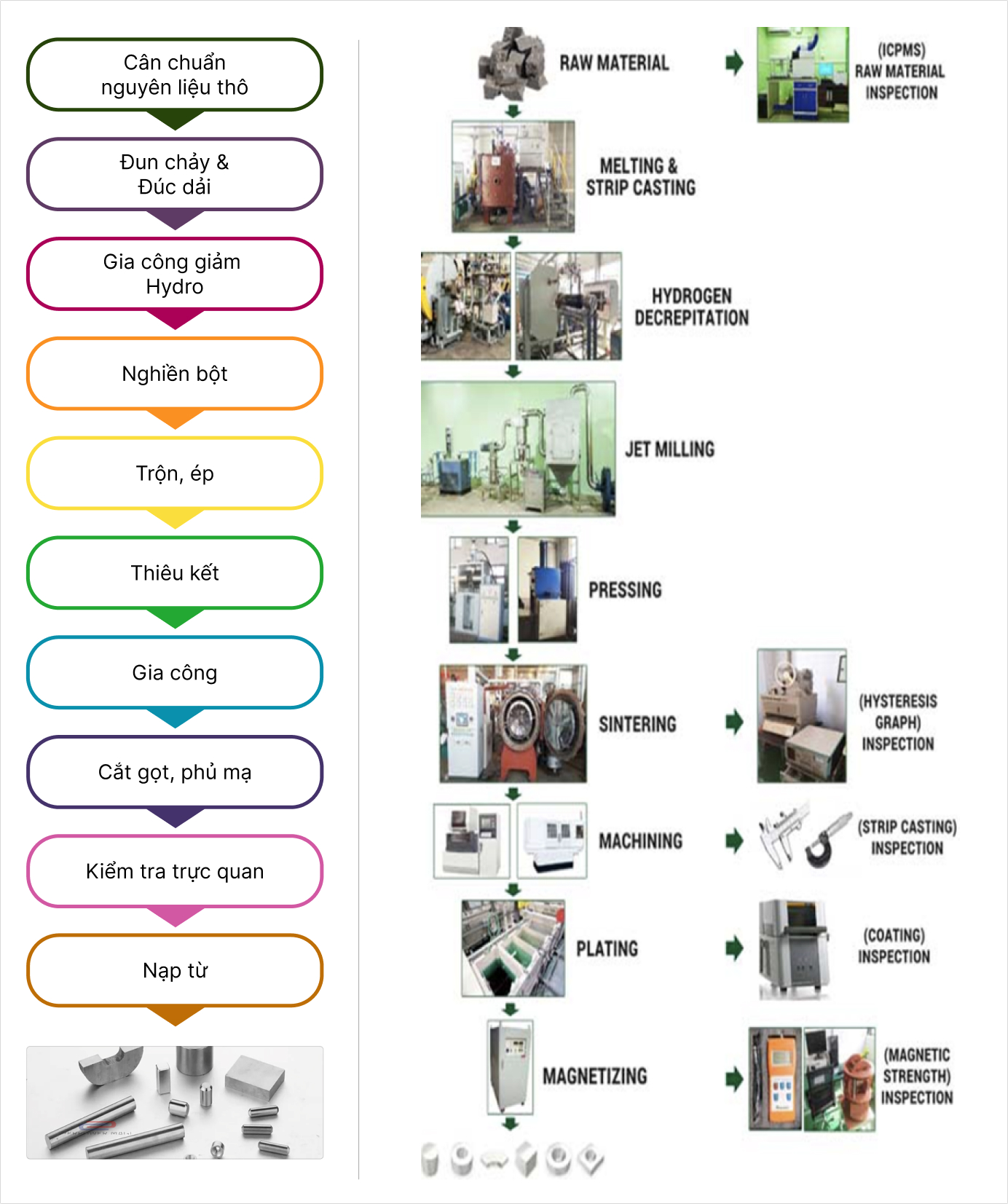

Quy trình sản xuất nam châm Neodymium

Dưới đây là quy trình sản xuất nam châm Neodymium:

1.

Nguyên liệu thô (Raw Material):

Đảm bảo tính chất tinh khiết và thành phần của nguyên liệu khởi đầu.

Chất lượng và thành phần của nguyên liệu thô ảnh hưởng đáng kể đến hiệu suất của nam châm cuối cùng.

2.

Nấu chảy và đúc thành dải (Melting & Strip Casting):

Nguyên liệu thô được nấu chảy trong lò để tạo hợp kim nóng chảy.

Hợp kim nóng chảy sau đó được đúc thành dải mỏng bằng quy trình đúc thành dải. Phương pháp này đảm bảo sự đồng nhất về thành phần và giảm thiểu tạp chất.

3.

Quá trình giảm nhiệt bằng hydro (Hydrogen Decrepitation):

Ở bước này, khí hydro được đưa vào dải hợp kim.

Hydro phản ứng với bất kỳ tạp chất nào, làm cho chúng phân hủy và tách ra khỏi hợp kim.

Kết quả là một vật liệu sạch hơn với tính từ tính cải thiện.

4.

Xay mịn bằng phương pháp phun (Jet Milling):

Dải hợp kim được xay mịn thành bột bằng thiết bị đặc biệt.

Phương pháp xay mịn đảm bảo kích thước hạt đồng nhất và tăng tính đồng nhất của vật liệu.

5.

Ép (Pressing):

Bột hợp kim được ép thành hình dạng mong muốn bằng cách sử dụng máy ép thủy lực.

Áp lực được áp dụng trong quá trình ép quyết định mật độ và sức mạnh của nam châm.

6.

Quá trình thiêu kết (Sintering):

Các hình dạng đã ép được nung ở nhiệt độ gần ngưỡng nóng chảy của chúng.

Trong quá thiêu kết, các hạt kết hợp lại với nhau, tạo thành một cấu trúc rắn.

Quá trình này tăng cường sức mạnh và tính từ tính của vật liệu.

7.

Gia công (Machining):

Sau khi thiêu kết, nam châm trải qua gia công chính xác.

Gia công bao gồm cắt, mài và tạo hình nam châm đến kích thước cuối cùng.

Độ chính xác là quan trọng để đảm bảo hiệu suất tối ưu.

8.

Phủ mạ (Plating):

Để ngăn chặn ăn mòn và tăng độ bền, nam châm được phủ một lớp bảo vệ.

Các lớp phủ phổ biến bao gồm nickel, kẽm hoặc epoxy.

Độ dày và loại lớp phủ phụ thuộc vào mục đích sử dụng của nam châm.

9.

Kiểm tra (Inspection):

Kiểm tra đồ thị hysteresis (Hysteresis Graph Inspection): Đo đạc các tính chất từ tính của nam châm (ví dụ: độ cưỡng hóa, từ tính còn lại).

Kiểm tra đúc thành dải (Strip Casting Inspection): Xác minh chất lượng và đồng nhất của dải hợp kim.

Kiểm tra lớp phủ (Coating Inspection): Đảm bảo độ dày và độ bám dính của lớp phủ.

10.

Nạp từ (Magnetizing):

Bước cuối cùng kích hoạt trường từ của nam châm.

Nam châm được tiếp xúc với một trường từ ngoại vi mạnh hoặc bị đưa qua dòng điện.

Quá trình này sắp xếp lại các miền từ bên trong vật liệu, làm cho nam châm được từ hóa.